Tolerâncias Na Usinagem CNC: Guia Completo Para Entender E Aplicar

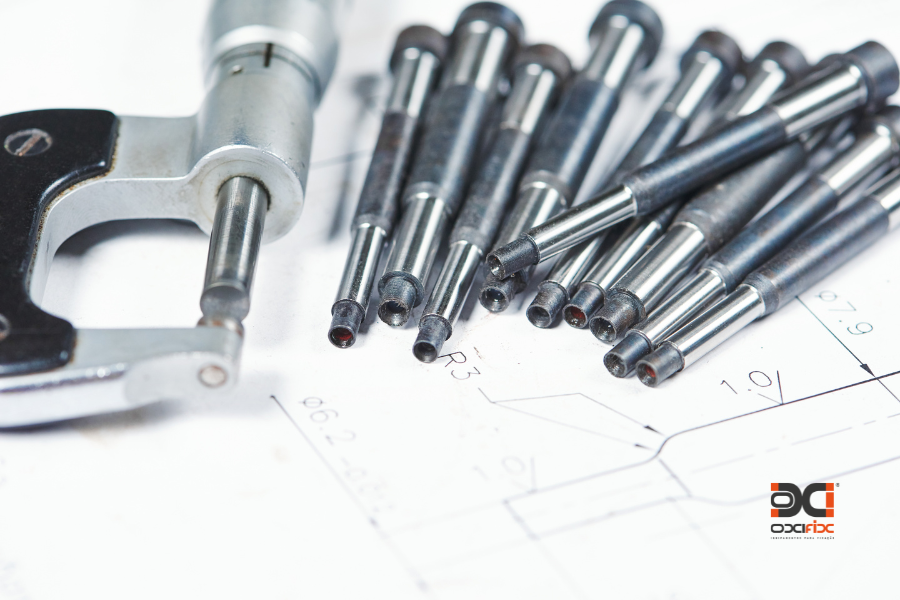

A usinagem CNC (Controle Numérico Computadorizado) é um processo de fabricação que utiliza comandos programados para controlar máquinas-ferramenta. Um dos aspectos mais críticos dessa técnica é a definição das tolerâncias, que especificam o grau de precisão necessário para a fabricação de uma peça.

As tolerâncias são essenciais para garantir que as peças produzidas atendam às especificações de projeto e funcionalidade. No contexto da usinagem CNC, as tolerâncias são definidas até centésimos de milímetros e determinam o quão próximo as dimensões reais de uma peça devem estar das dimensões especificadas no desenho técnico.

Importância das Tolerâncias na Usinagem CNC

· Precisão e Qualidade: As tolerâncias garantem que as peças fabricadas possuam a precisão necessária para funcionar corretamente em aplicações críticas.

· Consistência: Ao definir tolerâncias claras, é possível produzir lotes de peças com características idênticas, o que é vital para montagens em série.

· Redução de desperdício: Tolerâncias bem definidas ajudam a minimizar o desperdício de material e o retrabalho, resultando em maior eficiência e menor custo.

Tipos Comuns de Tolerâncias na Usinagem CNC (padrão, bilateral, GD&T, unilateral, limite)

Na usinagem CNC, a definição correta das tolerâncias é fundamental para garantir a precisão e a funcionalidade das peças fabricadas. A seguir, abordamos os principais tipos de tolerâncias utilizadas no processo de usinagem CNC:

Tolerância Padrão

A tolerância padrão é aplicada em peças que não exigem uma precisão extremamente alta. Essas tolerâncias são adequadas para aplicações onde pequenas variações dimensionais são aceitáveis e não comprometem o desempenho do produto final. As tolerâncias padrão são comuns em peças que não estão sujeitas a cargas extremas ou condições operacionais rigorosas.

Tolerância Bilateral

A tolerância bilateral permite variações dimensionais em ambas as direções, positiva e negativa, a partir da dimensão nominal. Por exemplo, uma tolerância de ±0,1 mm indica que a dimensão real da peça pode variar 0,1 mm para mais ou para menos. Esse tipo de tolerância é frequentemente usado quando é necessário um controle mais rigoroso das dimensões, mas ainda há alguma margem de variação aceitável.

Dimensionamento e Tolerância Geométrica (GD&T)

O GD&T (Dimensionamento e Tolerância Geométrica) é um sistema avançado que especifica tolerâncias geométricas para controlar a forma, orientação, localização e batimento das características de uma peça. O GD&T utiliza símbolos e regras para definir as tolerâncias geométricas de maneira precisa, garantindo que todas as peças fabricadas atendam aos requisitos de projeto e funcionalidade. Esse sistema é essencial para aplicações críticas onde a precisão geométrica é fundamental.

Tolerância Unilateral

A tolerância unilateral permite variações dimensionais apenas em uma direção, seja positiva ou negativa. Por exemplo, uma tolerância de +0,2/0 mm indica que a dimensão real da peça pode ser até 0,2 mm maior que a dimensão nominal, mas não pode ser menor. Esse tipo de tolerância é utilizado quando é necessário restringir a variação dimensional em uma direção específica para garantir o desempenho adequado da peça.

Tolerância Limite

A tolerância limite define um intervalo específico dentro do qual a dimensão da peça deve se encontrar. Por exemplo, uma tolerância de 10,0 – 10,5 mm indica que a dimensão real da peça deve estar entre 10,0 mm e 10,5 mm. Este tipo de tolerância é útil quando é necessário garantir que a peça se encaixe ou funcione corretamente dentro de um intervalo dimensional predeterminado.

Compreender e aplicar corretamente esses tipos de tolerâncias é essencial para garantir a qualidade e a funcionalidade das peças fabricadas.

Fatores a Serem Considerados ao Escolher Tolerâncias (necessidade de tolerâncias rígidas, altos custos para requisitos rígidos, dependência do material, escolha de métodos de fabricação, inspeção)

Na usinagem CNC, a escolha das tolerâncias adequadas é um fator crucial que pode impactar diretamente a qualidade, o custo e a funcionalidade das peças fabricadas. A seguir, exploramos os principais fatores a serem considerados ao definir as tolerâncias para o seu projeto:

Necessidade de Tolerâncias Rígidas

Primeiramente, é importante avaliar a necessidade de tolerâncias rígidas para a sua aplicação específica. Peças que requerem alta precisão, como componentes aeroespaciais ou médicos, demandam tolerâncias mais apertadas para garantir o desempenho e a segurança. No entanto, tolerâncias muito rígidas podem ser desnecessárias para peças que não desempenham funções críticas.

Altos Custos para Requisitos Rígidos

As tolerâncias rígidas estão associadas a custos mais elevados devido à maior complexidade do processo de usinagem e aos rigorosos procedimentos de controle de qualidade. É essencial equilibrar a necessidade de precisão com os custos de produção. A definição de tolerâncias excessivamente apertadas pode levar a um aumento significativo nos custos, sem benefícios proporcionais à funcionalidade do produto.

Dependência do Material

O material escolhido para a fabricação da peça também influencia a definição das tolerâncias. Materiais diferentes possuem propriedades distintas, como dureza, maleabilidade e resistência térmica, que afetam a precisão dimensional. Por exemplo, materiais mais duros podem exigir tolerâncias mais amplas devido à dificuldade de usinagem. É fundamental considerar as características do material ao definir as tolerâncias para garantir a viabilidade do processo de fabricação.

Escolha de Métodos de Fabricação

A escolha dos métodos de fabricação impacta diretamente na precisão e qualidade das peças usinadas. Técnicas de usinagem avançadas, como fresamento CNC de alta precisão, podem alcançar tolerâncias mais apertadas. No entanto, métodos de fabricação menos sofisticados podem não ser capazes de atender a esses requisitos. Portanto, é importante selecionar o método de fabricação adequado com base nas tolerâncias desejadas e nas capacidades do equipamento disponível.

Inspeção

A inspeção é uma etapa essencial para garantir que as peças fabricadas atendam às tolerâncias especificadas. Técnicas de medição avançadas, como máquinas de medição por coordenadas (CMM), são utilizadas para verificar a conformidade das dimensões. A implementação de um rigoroso processo de inspeção pode aumentar a garantia de qualidade, mas também pode elevar os custos de produção. Portanto, é necessário equilibrar a necessidade de inspeção detalhada com os custos envolvidos.

Considerar todos esses fatores ao escolher as tolerâncias para o seu projeto de usinagem CNC é essencial para garantir a precisão, a funcionalidade e a viabilidade econômica das peças fabricadas.

Como Encontrar a Tolerância Correta (considerando o uso da peça, encontrando uma empresa de usinagem CNC confiável)

Definir a tolerância correta para uma peça fabricada por usinagem CNC é um passo crucial para garantir a qualidade, funcionalidade e viabilidade econômica do projeto. A seguir, discutimos como determinar a tolerância ideal, considerando o uso da peça e a escolha de uma empresa de usinagem CNC confiável:

Considerando o Uso da Peça

A primeira etapa para encontrar a tolerância correta é considerar o uso da peça. Avalie a função específica que a peça desempenhará no produto final. Pergunte-se:

· Quais são os requisitos funcionais da peça?

· Qual é o ambiente operacional (temperatura, pressão, etc.)?

· Quais são as cargas mecânicas e forças que a peça suportará?

· Existe a necessidade de alta precisão para garantir a segurança e desempenho?

Responder a essas perguntas ajudará a definir a precisão necessária. Por exemplo, peças que exigem alta precisão, como componentes médicos, aeroespaciais ou automotivos, precisarão de tolerâncias mais apertadas. Em contrapartida, peças para aplicações menos críticas podem tolerar níveis de precisão mais amplos.

Encontrando uma Empresa de Usinagem CNC Confiável

Após definir os requisitos de tolerância com base na aplicação da peça, é essencial escolher uma empresa de usinagem CNC confiável que possa atender às suas especificações. Aqui estão algumas dicas para encontrar o parceiro ideal:

1. Experiência e Especialização: Procure empresas com vasta experiência e especialização em projetos semelhantes ao seu. Isso garante que a empresa tenha o conhecimento técnico necessário para atender às suas necessidades.

2. Tecnologia e Equipamentos: Verifique se a empresa possui tecnologia de ponta e equipamentos modernos, como máquinas CNC de alta precisão, para garantir a qualidade e exatidão das peças fabricadas.

3. Certificações de Qualidade: Empresas certificadas por normas de qualidade, como ISO 9001, demonstram um compromisso com processos rigorosos de controle de qualidade e melhoria contínua.

4. Portfólio de Clientes: Analise o portfólio de clientes da empresa e procure por testemunhos e avaliações positivas. Clientes satisfeitos são um bom indicativo da capacidade da empresa de entregar produtos de alta qualidade.

5. Serviços Complementares: Considere empresas que oferecem serviços complementares, como engenharia de projeto, prototipagem rápida e suporte técnico. Isso pode agregar valor ao seu projeto e simplificar o processo de fabricação.

Escolher a tolerância correta e uma empresa de usinagem CNC confiável são passos fundamentais para o sucesso do seu projeto.